Крајниот водич за дупчалки за дрво: Прецизност, моќност и перформанси во професионалната обработка на дрво

Дрвените дупчалки со шнекор претставуваат врв на специјализираната технологија за дупчење за обработка на дрво. За разлика од стандардните вртечки или лопатчести дупчалки, шнекорите имаат уникатен спирален дизајн кој ги канализира остатоците нагоре, додека создава исклучително чисти, длабоки дупки со минимален напор. Од производители на мебел до монтери на врати, професионалците се потпираат на овие дупчалки за задачи што бараат прецизност во длабочината, дијаметарот и завршната обработка - без разлика дали се работи за изработка на споеви со штипки, поставување жици низ греди или инсталирање цилиндрични брави.

Основно инженерство и карактеристики

1. Напреден дизајн на флејти и геометрија на сечење

- Конфигурација со повеќе жлебови: Премиум спиралните врвови имаат 3-4 спирални жлебови (жлебови) кои дејствуваат како транспортни системи, ефикасно исфрлајќи ги дрвените струготини нагоре. Ова спречува затнување во длабоки дупки (до 300–400 mm) и го намалува акумулирањето на топлина. Дизајните со еден жлеб одговараат на помеки дрва, додека варијантите со 4 жлебови се одлични во тврдо дрво или смолесто дрво.

- Пилот за врв на завртката: Самонапојувачкиот врв на завртката на врвот ја влече бургијата во дрвото, елиминирајќи го талкањето и обезбедувајќи точност на дупката од првото вртење. Ова е во контраст со бургиите со лопатка, кои бараат цврст притисок и често отстапуваат од ознаката.

- Секачи со потпора: Острите рабови на периферијата на бургијата чисто ги сечат дрвените влакна пред главното тело да го подигне материјалот, што резултира со отвори за влез и излез без расцепки - клучни за видливоста на столарија.

2. Shank Engineering за енергија и компатибилност

- Доминација на шестоаголни стебла: Над 80% од модерните шнекови користат шестоаголни стебла од 6,35 mm (1/4″) или 9,5 mm (3/8″). Овие се заклучуваат безбедно во брзо менувачки стеги (на пр., ударни драгалки) и спречуваат лизгање при висок вртежен момент. SDS и кружните стебла остануваат нишни опции за специјализирани платформи.

- Зајакната јака: Моделите отпорни на висок стрес вклучуваат дебела челична јака под стеблото, што спречува свиткување за време на агресивно дупчење во густ даб или јавор.

3. Материјална наука: Од HSS до карбид

- Брзорезен челик (HSS): Индустриски стандард за рамнотежа помеѓу цена и издржливост. Ја задржува острината до 350°C и издржува 2–3 циклуси на повторно острење. Идеален за општа столарија.

- Високојаглероден челик: Потврд од HSS, но покршлив. Најдобар за дупчење со голем волумен на меко дрво каде што задржувањето на рабовите е поголемо од отпорноста на удар.

- Карбиден врв: Има лемени сечила од волфрам-карбид за дупчење абразивни композити, ламинирано дрво или замрзнато дрво. Трае 5–8 пати подолго од HSS, но по 3 пати повисока цена.

Табела: Споредба на материјалите за кружни дупчиња со сврдел

| Тип на материјал | Најдобро за | Живот на дупчење | Фактор на трошоци |

|---|---|---|---|

| Високојаглероден челик | Меки дрва, работа со голем обем | Средно | $ |

| Брзорезен челик (HSS) | Тврдо дрво, мешани материјали | Висок | $$ |

| Карбиден врв | Композити, абразивни дрва | Многу високо | $$$$ |

Технички предности во однос на конвенционалните битови

- Можност за длабинско мерење: Свињите дупчат до 10 пати поголем дијаметар (на пр., бургија од 40 mm → длабочина од 400 mm) без врзување - неспоредливо со бургиите Forstner или бургиите со лопатка.

- Брзина и ефикасност: Врвот на завртката го влече бургијата со 2–3 пати поголема брзина на напојување од вртежна дупчалка, сечејќи дупки длабоки 25 mm во тврдо дрво за помалку од 5 секунди со дупчалка од 1.000 вртежи во минута.

- Толеранции на прецизност: Битовите од индустриски квалитет (на пр., сертифицирани според ISO9001) држат дијаметар во рамките на ±0,1 mm, што е критично за инсталации на клинови или брави. Неконзистентните битови (на пр., бит од 1″ со вртење од 7/8″) не успеваат кај водени шајки, додека битовите со вистински сооднос 1:1 успеваат.

- Чистење на струготини: Жлебовите отстрануваат повеќе од 95% од остатоците, намалувајќи го триењето и спречувајќи изгореници од „сварено дрво“ во дупки подлабоки од 150 mm.

Технички спецификации и водич за избор

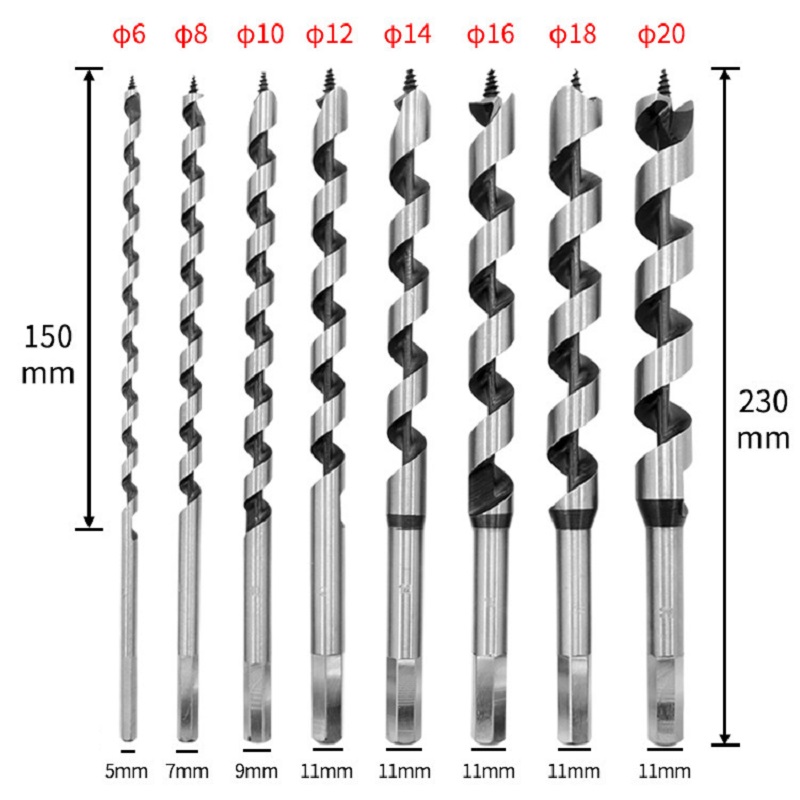

Стандарди за големина

- Опсег на дијаметар: 5mm–100mm (специфично за задачата):

- 6–10 мм: Штитници, електрични цевки

- 15–40 мм: Цилиндри за брави, водоводни цевки

- 50–100 мм: Структурни греди, столарија со голем дијаметар

- Должински класи:

- Краток (90–160 мм): Кујнски елементи, отвори за резе на вратата

- Долго (300–400 мм): Дрвена конструкција, длабоки вдлабнатини

Премази и површински третмани

- Црн оксид: Го намалува триењето за 20% и додава блага отпорност на корозија. Стандардно за HSS додатоци.

- Светло полирано: Мазната површина го минимизира лепењето на смолата кај бор или кедар. Вообичаено кај апликации безбедни за храна.

- Титаниум нитрид (TiN): Златен премаз за 4x отпорност на абење; редок кај сврделите поради цената.

Табела: Видови на стебло и компатибилност

| Тип на стебло | Компатибилност на алатки | Ракување со вртежен момент | Случај на употреба |

|---|---|---|---|

| Шестоаголник (6,35 мм/9,5 мм) | Ударни драгери, дупчалки со брзо завртување | Висок | Општа градба |

| Кружен | Традиционални протези, рачни дупчалки | Средно | Фина дрводелство |

| СДС-Плус | Ротациони чекани | Многу високо | Дупчење во дрво со вградени шајки |

Апликации од реалниот свет и совети од професионалци

- Инсталација на бравата на вратата: Користете шнекови со дијаметар од 1″ (со вистински вртеж од 1″) за отворите на резето. Избегнувајте пикасти врвови - тие ги кинат рабовите на жлебот и отстапуваат при длабоки засеци.

- Дрвена конструкција: Спарете шнекови со должина од 12″–16″ и должина од 32 mm со дупчалки со висок вртежен момент (≥650 Nm) за оградни столбови или греди. Додадете парафински восок на жлебовите при дупчење на смолесто дрво.

- Изработка на мебел: За спојки со штипки, изберете делови што се 0,1 мм пошироки од штипките за да се овозможи ширење на лепилото.

Обезбедување на квалитет и сертификати

Врвните производители се придржуваат до стандардите ISO 9001, потврдувајќи ја тврдоста (HRC 62–65 за HSS), димензионалната точност и тестирањето на оптоварување. Битовите се подложуваат на тестови за уништување на примероците за да се осигура дека торзионата цврстина надминува 50 Nm.

Заклучок: Неопходниот работен коњ за обработка на дрво

Дрвените бургии ги спојуваат вековните механички принципи со модерната металургија. Нивната оптимизирана евакуација на струготини, капацитетот за длабочина и прецизноста ги прават незаменливи за професионалци кои ја ценат брзината без да жртвуваат квалитет. При изборот на бургија, дајте им приоритет на сертифицирани модели со HSS или карбиден врв со шестоаголни стебла и дизајни со повеќе жлебови - инвестиции кои се враќаат со беспрекорни резултати и намалено време на застој во работилницата.

Време на објавување: 26 јули 2025 година